使玻璃器皿具有均勻的壁厚可說是成型操作的最理想目標之一。只有壓制的玻璃器皿以及玻璃瓶口部的成型是由模子的形狀強行決定。而吹制玻璃瓶時的壓縮空氣或真空則與固定的模子壁面不同。是有伸縮性的。容器的壁厚能否達到均勻則與料泡中的溫度及玻璃料的分布有關,看它們是否與成型操作的進行相適應。此在用壓縮空氣或真空自動成型玻璃容器的操作中必須使這兩個參數準確協調一致。首先是料滴的溫度均勻以及料滴的形狀最為重要,其次就是初型模的容積計算和形狀的設計以順利地達到后來在成型模中制成均勻分布的玻璃料,也就是制品壁分布均勻的要求。

設計初型模時必須充分了解料滴各種尺寸的作用。正確的料滴長度及料滴直徑是與容器的重量(料滴重量)有關的重要參數。它們決定著是否能順利裝入模子(進料)。初型模的容積大于所加入的玻璃料的容積。超出的容積部分不應大于50%。它可使料坯的下半部,即靠近初型模底上邊的壁厚盡可能厚一些。模子的各個過渡地區都應盡可能十分緩慢地逐漸轉變。一方而要做到料滴能順利地通過模口而不與模子表面產生摩擦。因而料滴的直徑要小于模子最狹窄處的直徑。另一方面要使料坯內部的溫度均衡。如果料坯中的物料量局部有“突變"就會出現溫度分布不均勻,造成制品在成型模中吹成后壁厚不均。料坯在吹成時各部分的變化,如擴大、拉長、要求的高度、半徑以及形成的曲線等差別是很大的。這些變化都與制品的形狀及成型方法(吹一吹法、壓-吹法)有關。

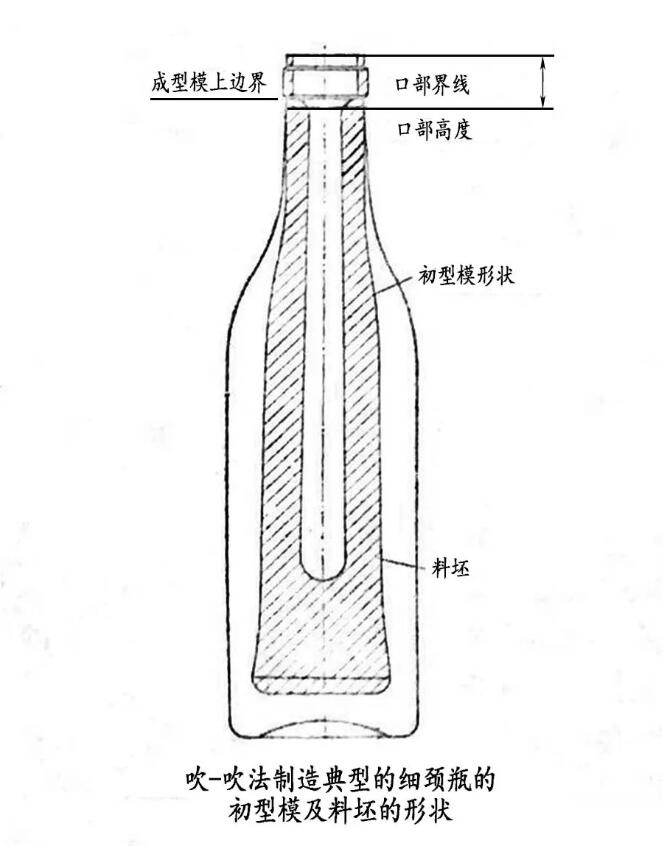

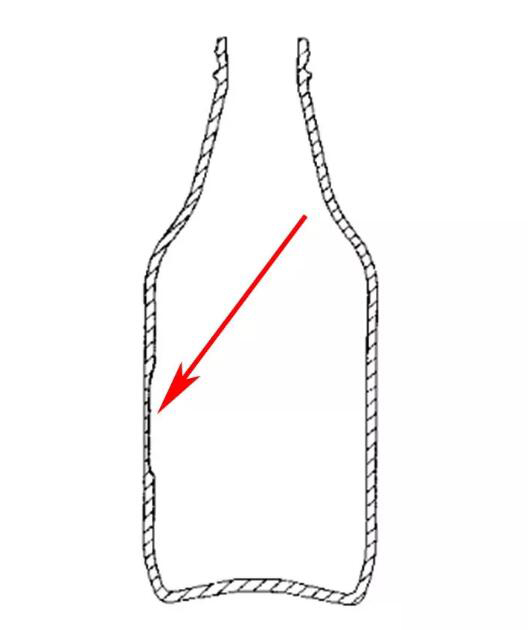

圖示出一個典型的細頸標準瓶 (吹一吹法)初型模的剖面 。初型模瓶頸部分的錐形必須足夠長才能保證料坯轉移時料坯肩部與成型模肩部之間有活動的空隙。特別是對具有明顯凸肩的制品在設計初型模時要注意。料坯轉移到成型模中時,口模的下邊(固著環)必須稍高于成型模口的上邊。因為成型模閉合后,料坯還要下降一段才能正確進入成型模中,由于成型模提前閉合,初型模的雛體頸部須長些,料坯才不致被成型模卡住。因此初型模首先總有一個適合于形成瓶頸的錐形部分,而瓶頸與瓶肩過渡處的曲率半徑要盡可能大一些。如果取得小時,雖然很接近成型模的形狀,但吹成料坯時這部分就很薄而易于冷卻,由于終吹時這部分變形不大而結果較別的部分厚。瓶肩部分則要求與成型模稍接近些。料坯的下半部應多含一些玻璃料,使這部分熱量充足,保持足夠的可塑性,滿足終吹時這部分變形最大的要求。料坯底的尺寸及半徑應這樣選擇,使制品在吹成后初型模底的接縫線不要露在瓶底支承面以外。

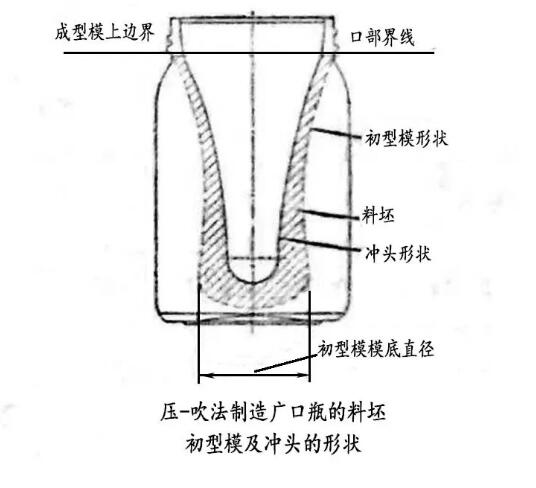

圖示出廣口制品(壓一吹法)的初型模及沖頭的形狀,如果對開口處的內徑沒有什么要求時,形成口部內表而的沖頭上部(上模)應使這里的玻璃料量盡可能少一些而凝固較快,防止轉移到成型模時變形,但也不能使口部太薄,以致壓到一半玻璃已凝固,使沖頭壓不到頭,或在沖頭的高壓下將口部壓裂。沖頭尖端的半徑則由所要求料環底部的厚度(這是關系到瓶底過渡區的壁厚分布的重要參數)以及良好的供料條件(料滴落下)決定。口部線與沖頭尖端之間一般由一個錐體連接、設計初型模的形狀應注意料環的壁厚是朝著底部方向不斷增大,即初型模要約從中部起開始時錐體逐漸擴大然后又縮小。

壓一吹法一個極大的優點是沖頭及初型模給料坯強制規定了內外表面的形狀,使其壁厚分布均勻,從而給制成品的均勻壁厚打下良好的基礎。這也是目前用壓一吹法制造細頸瓶日益擴廣的原因。它能使制品壁厚均勻分布。這也是目前制造薄壁容器的關鍵問題。

①瓶壁薄

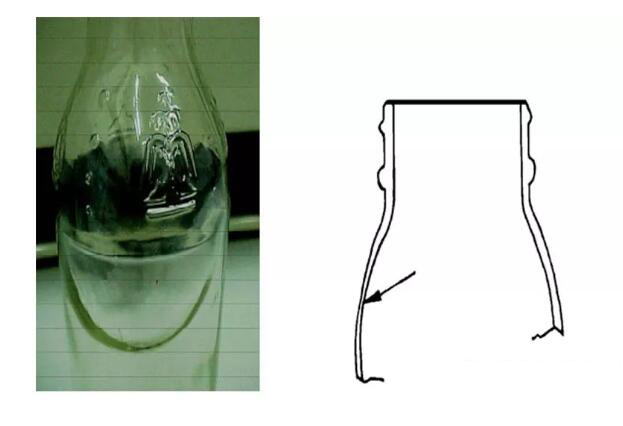

成型機的調節和操作都要本著與初型模的形狀相適應這一基本觀念。即使玻璃料在初型模中快速成型,應盡可能保持它的含熱量并將整個膜腔均勻而充分填充。玻璃料部分提前凝固或溫度太高都會導致壁厚分布不均勻。圖示出一個容器壁上有太薄的部分。缺陷生成的原因可能是模子冷卻不均勻,也可能是初型模與玻璃的接觸時間不夠長,離開模子時玻璃料太熱 在重力作用下向下流淌。壓一吹法中沖頭的冷卻也是十分重要的料坯的重熱時間太長,終吹開始時間推遲,也可能與上述缺陷產生有關。

②瓶肩薄

產生的原因常是由于料坯的相應部分沒有正確冷卻或潤滑而溫度過高,或終吹開始時間太晚而使料坯過多地伸長。

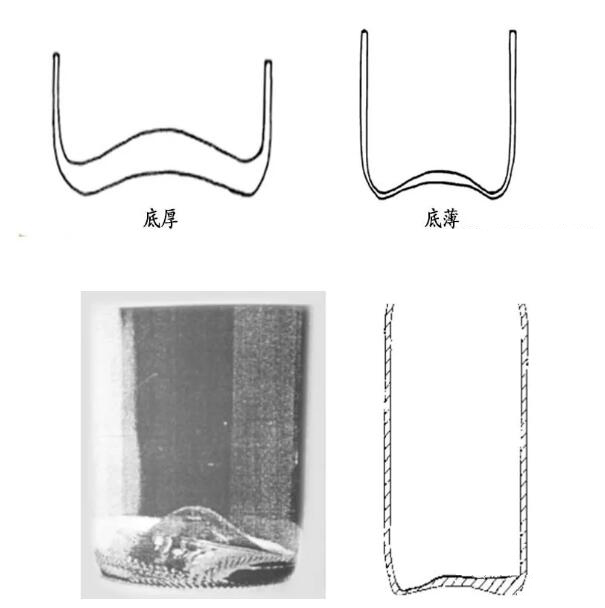

③瓶底厚、薄或偏底

圖示出一種底厚的現象,雖然這只是一種外觀缺陷,但會造成容器的其他部分壁厚不足,原因也可能是料坯重熱時間太長或吹開始太晚,玻璃在重力的作用下流向瓶底。重熱時間及終吹時間的規定本來就是為了使料坯的底部玻璃多一些,現在當然是過分。初型模底或成型模底的溫度不夠高也可能造成料坯的厚底展開困難,在機器的調試過程中有時也出現瓶底過薄的情況。與上述對比正好是走上了另一個極端,即料坯的重熱時間太短,終吹開始的時間過早或底模溫度太高。有的容器器底部一邊薄、一邊厚即底部歪斜,就應當檢查初型模或成型模的溫度否均勻,口模的夾具位置是否恰當,即料坯進入成型模中時是杏垂直向下落。有時也會發現吹入成型模中的冷卻空氣流的方向沒有控制好而使料坯在成型模閉合時向一側歪斜。成型模底部排氣不均勻也常造成斜底。